Советы сельскому мотоциклисту (Справочное пособие) [Ф И Берин] (fb2) читать онлайн

[Настройки текста] [Cбросить фильтры]

[Оглавление]

СОВЕТЫ СЕЛЬСКОМУ МОТОЦИКЛИСТУ Справочное пособие

ПРЕДИСЛОВИЕ

Более шестидесяти процентов мотоциклов, выпускаемых Минским мотоциклетным и велосипедным заводом, реализуются в сельской местности. Такая популярность минских мотоциклов у сельских жителей объясняется простотой устройства и обслуживания, надежностью и долговечностью, экономичностью, неприхотливостью в эксплуатации. На завод ежегодно поступает около двенадцати тысяч писем со всех концов страны, в которых мотолюбители задают различные вопросы по устройству, принципу работы узлов и агрегатов, о перспективах совершенствования отдельных узлов, улучшения ходовых качеств расширения эксплуатационных возможностей и дальнейшей модернизации мотоцикла. Авторы книги, ознакомившись с этими письмами и проанализировав поставленные в них вопросы, решили ответить на них, используя принцип: вопрос — ответ, стремясь при этом дать больше практических советов, которые помогут мотолюбителям своими силами производить ремонтные и регулировочные работы, уменьшить расход горюче-смазочных материалов, самостоятельно усовершенствовать некоторые узлы и механизмы, продлить срок их службы и технически грамотно эксплуатировать мотоциклы. Большое внимание в книге уделено преемственности конструкций. В каждой главе приводятся таблицы взаимозаменяемости деталей. Таблицы вместе с текстом и иллюстрациями помогут мотолюбителям правильно использовать детали от новых моделей для мотоциклов прежних лет выпуска. И если книга окажется хорошим советчиком мотолюбителям в продлении срока службы мотоциклов, приобретении необходимого опыта и знаний, поможет избежать досадных случайностей, то авторы будут считать свою задачу выполненной. Они будут благодарны тем читателям, которые найдут возможность и время поделиться своими замечаниями, предложениями и пожеланиями по улучшению книги. Пишите нам по адресу: 220600, Минск, пр. Машерова 11, изд-во «Ураджай».МОТОЦИКЛЫ И ИХ ПАРАМЕТРЫ

1. По каким признакам классифицируют мотоциклы? В зависимости от величины рабочего объема двигателя мотоциклы подразделяются на легкие (до 175 см3), средние (до 350 см3) и тяжелые (500 см3 и выше). Одновременно все они классифицируются по назначению (дорожные, спортивные и специального назначения); по типу двигателя (двухтактные и четырехтактные, одноцилиндровые и многоцилиндровые), по типу задней (главной) передачи (цепная или с помощью карданного вала). 2. О чем «говорят» буквы и цифры в обозначении модели мотоцикла? Рассмотрим это на примере мотоцикла MMBЗ.3.112. В соответствии с принятой в нашей стране маркировкой буквы и цифры в обозначении модели мотоцикла MMBЗ.3.112 «говорят» о следующем: ММВЗ — завод-изготовитель (Минский мотовелозавод); 3 — класс мотоцикла (до 125 см3); 1 — тип мотоцикла (дорожный); 12 — порядковый номер модели. 3. Как совершенствовались минские мотоциклы? Родословная минских мотоциклов начинается с модели М1А, выпущенной в 1951 г. За 30 с небольшим лет мотоциклы Минского мотовелозавода стали в 3 раза мощнее, увеличилась их скорость, надежность, комфортабельность и другие пара метры (табл. 1).

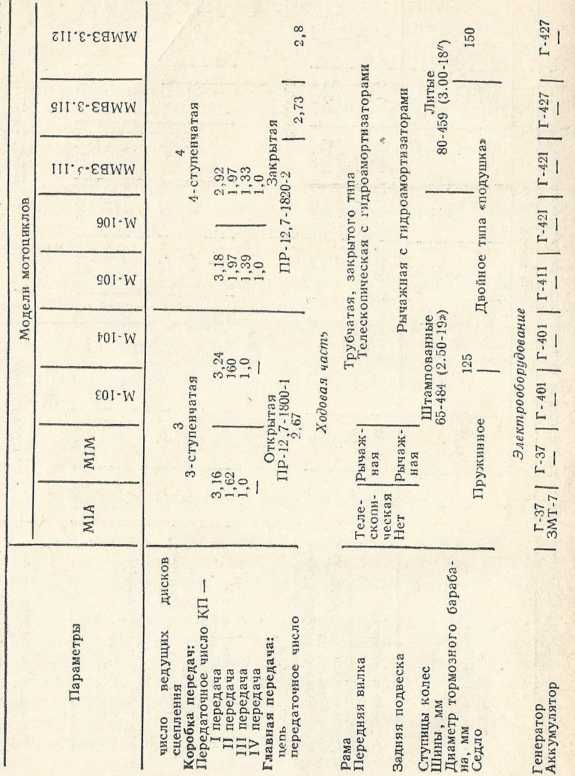

Таблица 1. Технические характеристики минских дорожных мотоциклов.

Таблица 1. Технические характеристики минских дорожных мотоциклов.

На первой модели было неподрессоренное заднее колесо и пружинная телескопическая передняя вилка, чугунный цилиндр двигателя с пролитыми каналами, трехступенчатая КП, карбюратор К-30 с диаметром диффузора 16 мм, сетчатый воздухофильтр, открытая цепь. Система электрооборудования включала генератор постоянного тока и аккумулятор. На очередной модели М1М (выпуск начат в 1956 г.) была применена маятниковая подвеска заднего колеса с пружинными амортизаторами. Вместо телескопической была установлена «модная» в то время короткорычажная передняя вилка с пружинным амортизатором. Передняя вилка и задняя подвеска мотоцикла для гашения колебаний были снабжены демпферами в виде фрикционных дисков. На М1М впервые было применено электрооборудование, работавшее на переменном токе. За счет изменения конструкции цилиндра, повышения степени сжатия, применения карбюратора К-55 с диффузором 20 мм мощность двигателя возросла до 5 л. с. Отличительные особенности мотоцикла М-103, выпуск которого был начат в 1962 г., — гидравлические передние и задние амортизаторы, контактно-масляный воздухофильтр вместо сетчатого, а у сменившего его в 1964 г. мотоцикла М-104 — двойное седло и боковые облицовки. Значительно отличались от своих предшественников мотоциклы модели М-105, первая партия которых была выпущена в 1967 г. На М-105 был установлен новый двигатель, ставший базовым для последующих моделей. Применение чугунной гильзы, залитой в алюминиевую рубашку цилиндра, установка нового карбюратора К-36М и нового глушителя позволило поднять мощность двигателя до 7 л. с. На М-105 была установлена четырехступенчатая КП, а цепь главной передачи закрыта штампованными кожухами и резиновыми чехлами. На этом мотоцикле впервые появился стоп- сигнал с датчиком от педали заднего тормоза, а также лампа подсветки спидометра. В 1971 г. мотолюбители впервые познакомились с мотоциклом М-106, который внешне мало отличался от М-105. Основное внимание при разработке этой модели было уделено повышению надежности и улучшению динамических параметров. Была усилена рама, в колеса установлены подшипники № 202 вместо № 201, изменен модуль шестерен КП с m=1,75 на m=2,0 и т. д. За счет лучшего наполнения цилиндра, применения нового глушителя и карбюратора К-36С с диаметром диффузора 24 мм мощность двигателя была поднята на всем диапазоне оборотов коленчатого вала при максимальной ее величине — 9 л. с. Мотоцикл MMBЗ.3.111, к выпуску которого завод приступил в 1974 г., имел двигатель мощностью 9,5 л, с., литые алюминиевые ступицы колес, шины 3.00–18", бумажный фильтрующий элемент, центральный переключатель, указатели поворота. Был значительно изменен внешний вид мотоцикла. Эта модель явилась базовой для мотоцикла MMB3.3.115, производство которого было начато в 1976 г. Он отличался от своего предшественника новым глушителем, фарой, задним фонарем, указателями поворота, установкой центрального переключателя и спидометра. Одиннадцатисильный двигатель мотоцикла MMB3.3.115 имел новый карбюратор К-62С и электронную систему зажигания. С мотоциклом MMB3-3.112 мотолюбители могли познакомиться уже в 1981 г, однако серийный их выпуск начался с 1982 г. Одной из особенностей этого мотоцикла с двенадцатисильным двигателем является то, что в его трансмиссию введено демпфирующее устройство, обеспечивающее более плавную работу цепных и шестеренчатых передач при передаче крутящею момента от двигателя на задние колеса. Само заднее колесо стало быстросъемным, и при его демонтаже не нарушаются регулировки натяжения цепи главной передачи и привода заднего тормоза. Значительно повышена эффективность тормозов за счет установки барабанов диаметром 150 мм (вместо 125 мм) и замены штампованных колодок литыми. На мотоцикле MMB3.3.112 исключены случаи самоторможения при срабатывании задней подвески, маятниковая вилка установлена на резиновых втулках (сайлент-блоках), усилены спицы колес, применены сальниковые уплотнения подшипников колес и т. д. Отметим, что приводимые в книге данные по устройству и обслуживанию в основном относятся к мотоциклу MMBЗ.3.112. 4. Расскажите о спортивных мотоциклах Минского завода. Мотолюбителям известны различные виды мотоциклетных соревнований: кроссы, трековые и шоссейные гонки, мотомногоборье, заезды на установление рекордов, фигурное вождение и другие. Правилами проведения этих соревнований определены технические требования к мотоциклам, т. е. конструкция мотоцикла в общих чертах определяется видом мотосоревнований. Так, для одного вида соревнований мотоциклы должны иметь приборы освещения и сигнализации, а для другого — нет; для некоторых видов соревнований мотоциклы не оборудуются тормозами и т. д. Первый минский спортивный мотоцикл М-201, предназначенный для мотомногоборья, изготовлен заводом в 1955 г. Через год на базе этого мотоцикла был создан мотоцикл для соревнований по кроссу. В дальнейшем спортивная мототехника, выпускаемая Минским заводом, совершенствовалась, разрабатывались новые модели мотоциклов, но все они были предназначены или для соревнований по кроссу, или для многоборья. В 1978 г. мотоспортсмены получили первую партию минских мотоциклов для шоссейно-кольцевых гонок. В начале XI пятилетки Минский завод начал выпуск спортивных мотоциклов для двух видов мотосоревнований: мотоцикл ММВЗ.3.216 для шоссейно-кольцевых гонок и мотоцикл MMB3.3.221 для соревнований по кроссу. Технические характеристики этих мотоциклов приведены в табл. 2. Следует отметить, что спортивные мотоциклы в розничную торговую сеть не поступают, а по разнарядке ЦК ДОСААФ направляются в спортивные секции и мотоклубы.

Таблица 2. Технические характеристики минских спортивных мотоциклов.

Таблица 2. Технические характеристики минских спортивных мотоциклов.

5. Взвесил свой мотоцикл. Масса оказалась большей, чем указано в паспорте. Почему? Действующим ГОСТ 6253—78 определены сухая, снаряженная и полная масса мотоцикла. Сухая масса — масса мотоцикла без учета масс топлива, инструмента, ЗИП, ветровых и наколенных щитков, запасного колеса и дуг безопасности. Масса снаряженного мотоцикла — масса полностью заправленной машины с инструментом и запасным колесом, но без водителя, пассажиров и багажа. Полная масса мотоцикла — масса снаряженной машины с водителем, пассажирами и багажом. В паспорте мотоцикла MMB3-3.112 указана сухая масса — 194,5 кг. Снимите со своего мотоцикла лишний комплектаж, слейте бензин, вымойте мотоцикл и повторите взвешивание. Вы убедитесь, что фактическая масса мотоцикла MMBЗ.3.112 соответствует паспортным данным. 6. Почему в паспорте мотоцикла MMB3.3.112 показатели расхода топлива, максимальной скорости и тормозного пути более «скромные», чем получается фактически? Прежде всего необходимо помнить, что проводить самостоятельно испытания мотоциклов строго запрещено. Действующим ГОСТ 6253—78 (на методы испытаний) разрешено к испытаниям, связанным с движением на скоростях свыше 90 км/ч, допускать лиц, имеющих квалификацию не ниже 6-го разряда по специальности водителя-испытателя. Этим же стандартом оговорены и другие обязательные условия по нагрузке, метеорологическим и дорожным условиям. Так, например, масса водителя, а для мотоцикла с коляской и масса пассажира, должна быть равна 75 кг, испытания необходимо проводить в сухую погоду при температуре воздуха от -5 °C до +30 °C и скорости ветра не более 3 м/с. Закрытый для другого вида транспорта участок дороги должен быть прямолинейным, горизонтальным с твердым, гладким, чистым, сухим асфальтовым или бетонным покрытием (допускается уклон дороги не более 1,5 %) и т. д. Теперь о самих параметрах. Начнем с расхода топлива. Для мотоцикла MMB3.3.112 регламентирован контрольный расход топлива, который не должен превышать 3,3 л на 100 км пути. Его замеряют при скорости движения мотоцикла, равной 75 % от максимальной, и определяют как среднее арифметическое результатов, полученных в двух заездах во взаимно противоположных направлениях на дистанции 10 км. Полученный результат пересчитывают на 100 км пути. Следует сказать, что контрольный расход топлива значительно отличается от минимального. Чтобы разобраться в этих понятиях, рассмотрим график дорожной экономической характеристики мотоцикла ММВ3.3.112 (рис. 1).

Рис. 1. Дорожная экономическая характеристика мотоцикла ММВ.3.112.

Рис. 1. Дорожная экономическая характеристика мотоцикла ММВ.3.112.

Точка К на этом графике соответствует контрольному расходу топлива, а точка М — минимальному. Понятно, что каждый мотоцикл ММВЗ.3.112 имеет свою дорожную экономическую характеристику, но она близка к изображенной на рис. 1. Поэтому, если бензин кончается, а до АЗС еще далеко, старайтесь ехать на прямой (четвертой) передаче со скоростью 50–60 км/ч без «перегазовок» — это самый экономичный режим. Следует отметить, что мотоциклы ММВЗ.3.112 бывают более «удачные» и менее, т. е. некоторые из них обладают параметрами, близкими к минимальным значениям, а другие — к максимальным. Сказанное относится и к максимальной скорости. В паспорте мотоцикла ММВЗ.3.112 в расчете на менее «удачные» сказано, что максимальная скорость должна быть не менее 95 км/ч, хотя она в большинстве случаев выше. И последнее — о тормозном пути. Действующими стандартами оговорен ряд дополнительных условии, обязательных при замере тормозного пути. Так, например, усилие, прикладываемое к рычагу тормозного привода, должно быть не более 20 кГс для тормоза переднего колеса и 40 кГс для тормоза заднего колеса. Оговорены также точки приложения этих сил и ряд других требований. 7. Почему в паспорте мотоцикла база определена двумя числами? База мотоцикла — это расстояние между осями его переднего и заднего колес. Переднее колесо устанавливается в переднюю вилку в одном нерегулируемом положении. Заднее колесо имеет возможность перемещаться в пазах маятниковой вилки, что связано с необходимостью регулировки натяжения цепи главной передачи. Величина этой регулировки на мотоцикле MMB3.3.112 составляет 90 мм, а следовательно, база мотоцикла в зависимости от положения заднего колеса находится в пределах от 1230 мм до 1320 мм. Эти два числа и указаны в паспорте мотоцикла ММВ3.3.112.

ДВИГАТЕЛЬ

8. Что такое рабочий цикл и такт двигателя? Рабочим циклом двигателя называется комплекс последовательно повторяющихся процессов, в результате которых происходит наполнение цилиндра горячей смесью, сжатие ее и воспламенение, расширение образовавшихся при сгорании газов и очистка от них цилиндра. Тактом называется часть рабочего цикла, происходящая за один ход поршня. Двигатель, в котором рабочий цикл осуществляется за четыре хода поршня (такта), называется четырехтактным. В нем последовательно чередуются четыре такта (впуск, сжатие, рабочий ход и выпуск). Двигатель, в котором рабочий цикл осуществляется за два хода поршня (такта), называется двухтактным. В нем при ходе поршня вверх рабочая смесь (горючая смесь, перемешанная с остатками отработавших газов) сжимается над поршнем, одновременно горючая смесь из карбюратора через впускное окно поступает в кривошипную камеру. При ходе поршня вниз происходит рабочий ход и выпуск отработавших газов. Все мотоциклетные двигатели Минского завода — двухтактные. 9. Что такое рабочий объем двигателя? Крайнее верхнее положение поршня в цилиндре называется верхней мертвой точкой (ВМТ), а крайнее нижнее — нижней мертвой точкой (НМТ). Объем, освобождаемый поршнем в цилиндре при перемещении от BМT к НМТ, называется рабочим объемом цилиндра (рис 2). Рис. 2. 1 — положение поршня в верхней мертвой точке (ВМТ); 2 — положение поршня в нижней мертвой точке (НМТ); 3 — камера сжатия (сгорания).

Рис. 2. 1 — положение поршня в верхней мертвой точке (ВМТ); 2 — положение поршня в нижней мертвой точке (НМТ); 3 — камера сжатия (сгорания).

В одноцилиндровых двигателях минских мотоциклов рабочий объем цилиндра составляет и рабочий объем двигателя. Рабочий объем двигателя называют иногда литражом. Чем больше литраж при прочих равных условиях, тем больше мощность двигателя. Для одноцилиндрового двигателя минских мотоциклов рабочий объем определяется по формуле Vh =πD2/4·S, где Vh — рабочий объем двигателя, см3; D — диаметр цилиндра, см; S — ход поршня, см. Все минские мотоциклы выпускаются с диметром поршня D=5,2 cm, ходом S=5,8 cm, и рабочим объемом Vh=123,16 см3, т. е. все двигатели имеют объем до 125 см3. 10. Что такое степень сжатия? Пространство над поршнем при его положении в ВМТ называется камерой сгорания (см. рис. 2), а пространство над поршнем при его положении в НМТ называется полным объемом цилиндра. Он состоит из суммы рабочего объема цилиндра и объема камеры сгорания. Степень сжатия — это отношение полного объема цилиндра к объему камеры сгорания. Такая степень сжатия называется геометрической и приводится в справочных данных. В действительности в двухтактных (бесклапанных) двигателях сжатие в цилиндре начинается только с момента перекрытия поршнем выпускного окна. Поэтому действительная степень сжатия будет значительно меньше геометрической. Под действительной степенью сжатия следует понимать отношение суммы объема камеры сгорания и объема цилиндра, заключенного между ВМТ и верхней кромкой выпускного окна, к объему камеры сгорания. Для двигателя MMB3-3.112, например, действительная степень сжатия равна 6,7, а геометрическая — 10,5. 11. Можно ли перевести двигатель мотоцикла MMB3-3.112 на бензин АИ-93 и как при этом изменятся его максимальная мощность и расход топлива? Можно, но для этого необходимо увеличить степень сжатия с 10,5 до 11,5-11,8 и в обязательном порядке установить свечу А23В. Практически для увеличения степени сжатия до 11,5-11.8 необходимо подрезать головку цилиндра на 0,5–0,6 мм. Испытания двигателя 3.112 показали, что при переходе на бензин АИ-93 и изменении степени сжатия до 11,5-11,8 максимальная мощность двигателя возрастает на 4–6 %, а расход топлива уменьшается на 5–7 %. 12. Какие преимущества и недостатки двух- и четырехтактных двигателей? При одинаковых диаметрах цилиндра D, ходах поршня S и частоте вращения коленчатого вала в двухтактном двигателе теоретически может быть получена большая мощность, чем в четырехтактном, так как число рабочих циклов в единицу времени при указанных условиях у двухтактного двигателя будет в 2 раза больше. В действительности мощность двухтактного двигателя увеличивается не в 2 раза, а лишь в 1,6–1.8 раза, так как часть хода поршня затрачивается на осуществление процессов впуска и продувки. Кроме того, 5-10 % мощности затрачивается на процесс продувки. Устройство двухтактных двигателей проще, чем четырехтактных. Вместе с тем сегодняшний двухтактный двигатель в связи с возросшей его удельной мощностью почти утратил свои достоинства простоты. Специалисты считают, что сложность, например, цилиндра двухтактного двигателя находится на уровне сложности головки четырехтактного. Следует еще отметить, что пока не существует приемлемой системы расчетов для определения размеров, расположения и формы впускных, выпускных и перепускных каналов цилиндра и других деталей двухтактного двигателя, являющихся основными элементами, определяющими его мощность, расход топлива и прочие параметры. В настоящее время литровая мощность двух- и четырехтактных двигателей практически сравнялась, долговечность двухтактных двигателей несколько ниже, но значительно приблизилась к четырехтактным. Особенности рабочего процесса двухтактных моторов позволили достигать равной с четырехтактными мощности при меньшей (на 10–15 %) частоте вращения коленчатого вала, а также более плавного изменения крутящего момента. Вследствие этого мотоциклы с двухтактными двигателями получили преимущества в динамике и проходимости. Эти же особенности позволяют эксплуатировать двухтактные двигатели на более экономичных режимах. Кроме того, в настоящее время существует много способов улучшения параметров двухтактных двигателей, да и традиционные методы доводки еще не исчерпаны. Преимущества и недостатки обоих типов двигателей пока находятся в равновесии (табл. 3).

Таблица 3. Сравнение основных параметров двух- и четырехтактных мотоциклетных двигателей, %.

[1]

Таблица 3. Сравнение основных параметров двух- и четырехтактных мотоциклетных двигателей, %.

[1]

13. Как повысить срок службы двигателя? Испытаниями установлено, что хорошая очистка топливной смеси и воздуха, поступающих в карбюратор двигателя, гарантирует повышение срока службы двигателя в два и более раз. Заправку мотоцикла следует производить хорошо размешанной топливной смесью, а заливать ее в бензобак — через лейку с мелкой сеткой. Кроме того, многие мотолюбители ограждают входные отверстия бензокрана дополнительным сетчатым фильтром путем припайки его, как показано на рис. 3, а. Для изготовления дополнительного фильтра используют мелкую сетку, изготовленную из проволоки цветного металла (рис. 3, б).

Рис. 3. Бензокран КР-12 с дополнительным сетчатым фильтром: а — установка дополнительного фильтра; б — дополнительный сетчатый фильтр.

Рис. 3. Бензокран КР-12 с дополнительным сетчатым фильтром: а — установка дополнительного фильтра; б — дополнительный сетчатый фильтр.

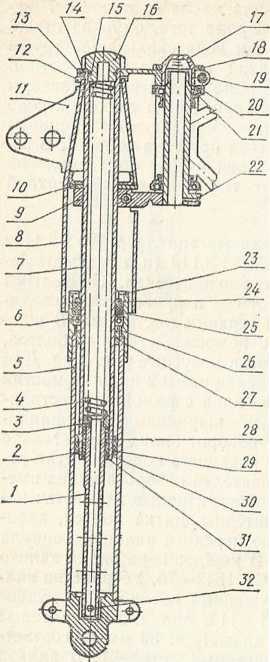

Следующим обязательным мероприятием является повышение герметичности в системе воздухоочистки. Возможной причиной попадания в двигатель неочищенного воздуха может быть зазор между фильтрующим элементом и ресивером. Уплотнить этот зазор можно установкой прокладки из губчатой резины или поролона (рис. 4).

Рис. 4. Уплотнение зазора между фильтрующим элементом и ресивером: а — прокладка из губчатой резины или поролона; б — установка прокладки; 1 — фильтрующий элемент; 2 — прокладка; 3 — ресивер.

Рис. 4. Уплотнение зазора между фильтрующим элементом и ресивером: а — прокладка из губчатой резины или поролона; б — установка прокладки; 1 — фильтрующий элемент; 2 — прокладка; 3 — ресивер.

Из-за недостаточной жесткости выходного патрубка ресивера резиновая муфта, соединяющая его с карбюратором, неплотно прилегает к патрубку. Чтобы избежать образования зазора в этом соединении, в патрубок можно установить стальную втулку (рис. 5, б) или пружинящее кольцо (рис. 5, в), как это показано на рис. 5, а. Надежность установки резиновой муфты 4 на патрубки ресивера и карбюратора обеспечивается стяжными хомутами 3 и 5. Места установки резиновой муфты на карбюраторе и ресивере следует предварительно смазать солидолом или литолом.

Рис 5. Уплотнение зазоров в соединениях резиновой муфты с ресивером и карбюратором: а — установка стального пружинящего кольца или втулки в выходной патрубок ресивера; б — стальная втулка; в — пружинящее кольцо; 1 — ресивер; 2 — стальная втулка или кольцо; 3, 5 — хомуты; 4 — резиновая соединительная муфта; 6 — карбюратор.

Рис 5. Уплотнение зазоров в соединениях резиновой муфты с ресивером и карбюратором: а — установка стального пружинящего кольца или втулки в выходной патрубок ресивера; б — стальная втулка; в — пружинящее кольцо; 1 — ресивер; 2 — стальная втулка или кольцо; 3, 5 — хомуты; 4 — резиновая соединительная муфта; 6 — карбюратор.

14. Почему на мотоцикле с двигателем М-106 (особенно при езде с пассажиром) чувствуешь себя более «уютно», чем на мотоцикле ММВЗ-3.112 с более мощным двигателем? Максимальная мощность двигателя М-106 равна 9 л с. при частоте вращения коленчатого вала 5500 мин-1, а двигателя 3.112 — 12 л с, при 6300 мин-1, т е. частота вращения коленчатого вала, при которой достигается максимальная мощность значительно выросла. При этом существенно изменился характер протекания кривой мощности скоростной характеристики двигателя 3.112 устойчивая работа двигателя начинается на более высоких частотах; на низких частотах мощность несколько уменьшилась, появились характерные «провалы» мощности на средних оборотах, наивысшая мощность двигателя лежит в более узком диапазоне частот вращения коленчатого вала (рис. 6).

Рис. 6. Характер изменения мощности двигателей мотоциклов ММВЗ.3.112 и М-106: I — график изменения мощности двигателя 3.112; II — график изменения мощности двигателя М-106.

Рис. 6. Характер изменения мощности двигателей мотоциклов ММВЗ.3.112 и М-106: I — график изменения мощности двигателя 3.112; II — график изменения мощности двигателя М-106.

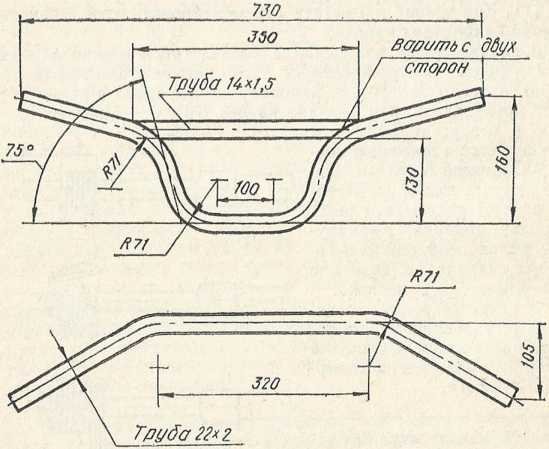

Сместился в сторону высоких частот и максимум крутящего момента, в результате чего двигатели стали менее эластичными, т е ухудшилась их приспособляемость к изменению условии движения мотоцикла. Чтобы пояснить сказанное, рассмотрим такой пример. Представьте себе, что мотоцикл движется на IV передаче со скоростью, соответствующей частоте вращения коленчатого вала при максимальной мощности. Это может быть, например, при обгоне. Из-за встречного порыва ветра или изменения других дорожных условий скорость мотоцикла снизилась, например, до величины, соответствующей уменьшению частоты вращения коленчатого вала на 500–600 мин-1. В этом случае мощность двигателя 3.112 упадет примерно на 1,5 л. с. (точка 1 на рис. 6), а мощность двигателя М-106 — всего лишь на 0,6 л. с. (точка 2 на рис. 6). Этот пример еще раз подтверждает меньшую приспосабливаемость к изменению условий движения двигателя 3.112 по сравнению с М-106. Чтобы чувствовать себя более «уютно» на мотоцикле ММВЗ.3.112, предлагаем установить ведущую звездочку главной передачи с числом зубьев 2=14 вместо 2=15 (рис. 7).

Рис. 7. Ведущая звездочка главной передачи минских мотоциклов (начиная с М-106) с числом зубьев 14 (шаг — 12,7 мм, диаметр окружности впадин — 48,42 мм; диаметр делительной окружности — 57,07 мм; материал — сталь 2ОХ, цианировать h 0,9–1,1 мм HRC 58–62).

Рис. 7. Ведущая звездочка главной передачи минских мотоциклов (начиная с М-106) с числом зубьев 14 (шаг — 12,7 мм, диаметр окружности впадин — 48,42 мм; диаметр делительной окружности — 57,07 мм; материал — сталь 2ОХ, цианировать h 0,9–1,1 мм HRC 58–62).

15. Как повысить герметичность в соединениях выхлопной трубы с цилиндром и глушителем? Известно много способов повышения герметичности при установке выхлопной трубы. Наиболее простые из них — следующие. Если в соединении выхлопной трубы с цилиндром имеет место пропуск отработавших газов, необходимо ослабить крепление выхлопной трубы в глушителе, отвернуть гайку выхлопной трубы, снять уплотнительное кольцо и вновь (без уплотнительного кольца) установить выхлопную трубу в цилиндр, затянув при этом (как можно туже) гайку выхлопной трубы. Повторно отверните гайку выхлопной трубы и выньте трубу из цилиндра. Установите на выхлопную трубу два уплотнительных кольца или одно, предварительно обмотанное ниткой асбестового шнура (рис. 8), установите выхлопную трубу с уплотнительным кольцом (или кольцами) в патрубок цилиндра и затяните гайку. Можно обмотать асбестовым шнуром конец выхлопной трубы и затем установить одно или два уплотнительных кольца.

Рис. 8. Уплотнительное кольцо выхлопной трубы, обмотанное ниткой асбестового шнура: 1 — уплотнительное кольцо; 2 — нитка асбестового шнура.

Рис. 8. Уплотнительное кольцо выхлопной трубы, обмотанное ниткой асбестового шнура: 1 — уплотнительное кольцо; 2 — нитка асбестового шнура.

Достаточно эффективный способ, повышающий герметичность в соединении выхлопной трубы с глушителем, показан на рис. 9. В прорези глушителя 1 уложены куски асбестового шнура 2, задние концы которых (если смотреть по ходу мотоцикла) введены в глушитель, а передние перегнуты, как показано на рис. 9, а. После установки выхлопной трубы и затяжки хомутом (рис. 9, б) герметичность будет обеспечена.

Рис. 9. Уплотнение соединения выхлопной трубы с глушителем при помощи асбестового шнура: а — укладка асбестового шнура; б — узел в сборе; 1 — глушитель; 2 — асбестовый шнур; 3 — хомут; 4— выхлопная труба.

Рис. 9. Уплотнение соединения выхлопной трубы с глушителем при помощи асбестового шнура: а — укладка асбестового шнура; б — узел в сборе; 1 — глушитель; 2 — асбестовый шнур; 3 — хомут; 4— выхлопная труба.

Можно обеспечить герметичность в этом соединении и другим способом (рис. 10, а). От глушителя отрезается передняя разрезная часть (рис. 10, б), а вместо нее приваривается патрубок (рис. 10, в). В выдавку патрубка устанавливается кольцо из бензомаслостойкой резины (рис. 10, г). Все размеры подобраны так, что резиновое кольцо можно самому и не изготавливать, использовав уплотнительное резиновое кольцо от мотоцикла «Ява». В случае уплотнения соединения выхлопной трубы с глушителем этим способом отпадает необходимость в стягивающем хомуте.

Рис. 10. Уплотнение соединения выхлопной трубы с глушителем при помощи резинового кольца: а — узел в сборе; б — глушитель без разрезной части; в — патрубок; г— уплотнительное резиновое кольцо; 1 — глушитель; 2 — уплотнительное кольцо; 3 — патрубок; 4 — выхлопная труба.

Рис. 10. Уплотнение соединения выхлопной трубы с глушителем при помощи резинового кольца: а — узел в сборе; б — глушитель без разрезной части; в — патрубок; г— уплотнительное резиновое кольцо; 1 — глушитель; 2 — уплотнительное кольцо; 3 — патрубок; 4 — выхлопная труба.

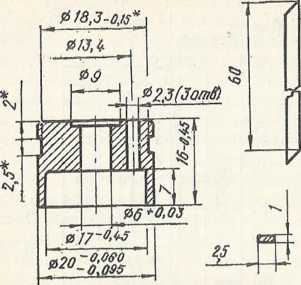

16. Как повысить герметичность в соединениях цилиндра с головкой и картером? Головка устанавливается на цилиндр без прокладки. Уплотнение в этом соединении производится за счет деформации головки, изготовленной из мягкого (по сравнению с гильзой цилиндра) алюминиевого сплава. Часто причиной пропуска газов между головкой и цилиндром является наличие на сопрягаемых поверхностях заусенцев или забоин. По этой же причине, а также из за выступающей между половинами картера прокладки может быть нарушена герметичность между цилиндром и картером. Забоины следует зачистить, удалить заусенцы, срезать выступающие концы прокладки и пропуск газов должен прекратиться. Если желаемый результат не достигнут, замените между цилиндром и картером прокладку, изготовив ее, например, из паронита или картона толщиной 0,5–0,8 мм Хороший результат дает замена шайб, устанавливаемых под гайки шпилек цилиндра, размеры которых указаны на рис. 11. Сами гайки следует затягивать равномерно, крест-накрест.

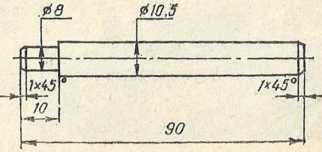

Рис. 11. Шайба, устанавливаемая под гайку шпильки цилиндра (сталь 45, HRC 30–40).

Рис. 11. Шайба, устанавливаемая под гайку шпильки цилиндра (сталь 45, HRC 30–40).

17. Почему «стучит» двигатель? «Стук» в двигателе может быть по двум причинам: в результате износа деталей или в результате детонации. Механический «стук» в результате износа деталей двигателя имеет более низкий тон и хорошо слышен при резком подъеме и опускании дросселя. При детонации «стук» более звонок; появляется он из-за чрезмерного возрастания нагрузок на двигатель (резкое ускорение, медленное движение на подъем на несоответствующей передаче и т. д.), что объясняется самой природой детонации — когда смесь не горит, а буквально взрывается, действуя на детали двигателя со значительно большими нагрузками, чем при нормальных условиях сгорания смеси. Детонация, как правило, появляется по следующим причинам: значительная нагрузка на двигатель при низкой частоте вращения коленчатого вала; слишком большая степень сжатия, возникшая из за чрезмерно большого слоя нагара на днище поршня и головке цилиндра; чрезмерно высокая температура головки цилиндра, днища поршня в целом или на отдельных их участках; наличие раскаленного нагара в камере сгорания; неисправная свеча или свеча не соответствует тепловому режиму двигателя; неудовлетворительное качество бензина или применение несоответствующей марки топлива. 18. Как влияет состав горючей смеси на работу двигателя? Смесь воздуха с парами бензина, приготовленную в карбюраторе, называют горючей смесью. В состав воздуха входит кислород (23 % по весу и 21 % по объему), необходимый для сгорания бензина. Бензин состоит из углерода и водорода (в 1 кг бензина содержится около 0,85 кг углерода и 0,15 кг водорода) Количество воздуха, теоретически необходимое для полного сгорания 1 кг бензина, равно 14,9 кг. Однако при таком (теоретическом) составе горючей смеси двигатель в различных условиях движения не развивает полной мощности и работа его недостаточно экономична. Горючую смесь, в которой воздуха больше, чем требуется для полного сгорания бензина, называют бедной смесью В ней на 1 кг бензина приходится примерно 16,5 кг воздуха. При работе двигателя на бедной смеси несколько уменьшается скорость ее сгорания и понижается мощность, но улучшается экономичность. Дальнейшее обеднение горючей смеси приводит к резкому снижению мощности двигателя и увеличению расхода топлива, а когда на 1 часть бензина приходится 21 часть воздуха, двигатель вообще перестает работать, так как смесь в этих условиях не горит. Состав, когда соотношение бензина и воздуха равно 1:21, называется низшим пределом воспламенения горючей смеси. В условиях эксплуатации бедная смесь может получаться при засорении системы питания. Горючая смесь, в которой, например, на 1 кг бензина приходится 12,5 кг воздуха, называется богатой горючей смесью. При работе на такой смеси мощность двигателя получается наибольшей, так как богатая смесь сгорает с большей скоростью, чем бедная, но расход топлива в этом случае возрастает до 25 %. При дальнейшем обогащении, когда на 1 кг топлива приходится 6 кг воздуха, смесь вообще перестает воспламеняться и двигатель не работает. Состав смеси, мощность двигателя и расход топлива находятся в тесной зависимости. Эти показатели зависят также от режимов работы двигателя. Поэтому нельзя смешивать понятия мощностная и экономичная смесь с понятиями бедная и богатая смесь. Например, при малых нагрузках экономичная смесь является богатой, а при больших — бедной. В табл. 4 показано влияние состава горючей смеси на работу двигателя.

Таблица 4. Влияние состава горючей смеси на мощность двигателя и расход топлива.

Таблица 4. Влияние состава горючей смеси на мощность двигателя и расход топлива.

19. Что такое качество горючей смеси? Качество горючей смеси — это ее однородность и структура. Однородность смеси оценивается равномерностью распределения топлива по ее объему. Однако равномерно могут быть распределены и крупные, и мелкие капли топлива, а также его пары. Поэтому качество смеси зависит от ее структуры, от размеров частиц топлива. Чем структура смеси тоньше (в пределе все топливо находится в паровой фазе), тем легче обеспечить однородность смеси, тем скорость и полнота ее сгорания будут выше. 20. Почему двигатель не работает на малых оборотах? Не влияет ли дренажное отверстие карбюратора на расход топлива? Почему на нагрузочных режимах двигатель работает неустойчиво? Все эти вопросы, как и целый ряд других, с которыми обращаются на завод мотолюбители, свидетельствуют о недостаточном знании устройства карбюратора. Рассмотрение принципа работы карбюратора К62К лучше всего начать с элементарного, простейшего карбюратора. Предварительно вспомним, что карбюратор служит для дозирования топлива и его первоначального распыления и перемешивания с воздухом. Эта несовершенная горючая смесь доводится до необходимой кондиции, проходя впускной канал, кривошипную камеру, перепускные каналы. Последняя стадия испарения топлива и перемешивания его с воздухом происходит в цилиндре во время такта впуска (продувки). Простейший карбюратор имеет главный воздушный канал, по которому движется воздух и горючая смесь, а также главною дозирующую систему с поплавковым механизмом (рис. 12).

Рис. 12. Схема элементарного карбюратора с диффузором переменного сечения: 1 — входной воздушный патрубок; 2 — диффузор; 3 — дроссель; 4 — смесительная камера; 5 — отверстие в поплавковой камере; 6 — конусная игла; 7 — пустотелый поплавок; 8 — поплавковая камера; 9 — бензин; 10 — топливный канал; 11 — топливный жиклер; 12 — распылитель.

Рис. 12. Схема элементарного карбюратора с диффузором переменного сечения: 1 — входной воздушный патрубок; 2 — диффузор; 3 — дроссель; 4 — смесительная камера; 5 — отверстие в поплавковой камере; 6 — конусная игла; 7 — пустотелый поплавок; 8 — поплавковая камера; 9 — бензин; 10 — топливный канал; 11 — топливный жиклер; 12 — распылитель.

Поплавковая камера 8 с размещенным в ней поплавковым механизмом служит для поддержания постоянного уровня бензина в распылителе 12. Осуществляется это следующим образом. При наполнении поплавковой камеры 8 бензином до определенного уровня всплывающий пустотелый поплавок 7 закрывает конусной иглой 6 путь бензину. По мере расхода бензина поплавок опускается, и бензин вновь начинает поступать в поплавковую камеру 8. Таким образом автоматически поддерживается постоянный уровень бензина в поплавковой камере. Из поплавковой камеры бензин поступает в топливный канал 10, в котором помещен топливный жиклер 11 и распылитель 12, выводящий топливо в главный воздушный канал Главный воздушный канал состоит из нескольких участков входного воздушного патрубка 1, диффузора 2 и смесительной камеры 4. Сечение диффузора 2 за счет движущегося поступательно дросселя 3 может изменяться. В поплавковой камере поддерживается атмосферное давление через отверстие 5. При такте впуска воздух, проходя с большой скоростью через диффузор 2, создает разряжение над распылителем 12. Под влиянием разности давлений (пониженного над распылителем 12 и атмосферного давления в поплавковой камере 8 бензин в распылителе 12 поднимается и фонтанирует в диффузор. Проходящий через диффузор воздушный поток подхватывает и распиливает бензин. Следует остановиться на высоте уровня топлива (см. рис. 12). Величина h оказывает влияние на предельные углы кренов и дифферентов карбюратора, а также на состав смеси. Особо велико влияние уровня топлива на состав смеси при работе двигателя на малых нагрузках, так как в этих условиях абсолютный расход топлива невелик. При увеличении высоты h, что соответствует понижению уровня топлива в поплавковой камере, смесь обедняется, так как сопротивление истечению топлива из распылителя увеличивается, а при уменьшении высоты h смесь обогащается. Перед рассмотрением принципа работы карбюратора К26К следует уяснить еще несколько моментов. В карбюраторе К62К с диффузором переменного сечения увеличение разрежения наблюдается лишь в начале открытия дросселя. При дальнейшем открытии дросселя (более чем на 1/3) разрежения в диффузоре практически не меняются, т, е, если не принять дополнительных мор, то горючая смесь по мере подъема дросселя будет непрерывно обедняться, в то время как для обеспечения нормальной работы двигателя ее следует обогащать. Для обогащения смеси применяют конусную дозирующую иглу 1, за крепленную в дроссельном золотнике (рис. 13).

Рис. 13. Схема главной топливной системы карбюратора с дозирующей иглой и воздушным насадком: 1 — конусная дозирующая игла; 2 — насадок; 3 — распылитель; 4 — топливный жиклер.

Рис. 13. Схема главной топливной системы карбюратора с дозирующей иглой и воздушным насадком: 1 — конусная дозирующая игла; 2 — насадок; 3 — распылитель; 4 — топливный жиклер.

В этом случае с перемещением дросселя вверх будет увеличиваться площадь кольцевого сечения, заключенного между иглой 1 и стенкой распылителя 3, и количество топлива, подаваемого из распылителя, также будет увеличиваться. Чтобы обеспечить подачу топлива в определенном количестве, должны соблюдаться следующие параметры: высота распылителя 3, величина кольцевого зазора пары игла 1 — распылитель 3 и геометрия дозирующей иглы 1. Для интенсивного отсасывания топлива из распылителя некоторые карбюраторы (в том числе и К62К) выполнены с дозирующей иглой 1 и воздушным насадком 2 (см. рис. 13). В щель, образованную между верхней частью распылителя 3 и насадком 2, по каналу подводится воздух из входного патрубка. В связи с тем что топливо более инертно, чем воздух, и скорость последнего при прохождении щели весьма значительная даже при небольших оборотах двигателя, часть кинетической энергии воздуха передается топливу и таким образом происходит его энергичное отсасывание из распылителя. При этом струя топлива отбрасывается вверх, к середине смесительной камеры, что способствует улучшению процессов дробления и распыливания топлива, а также его испарения. И последнее. Различают три режима работы двигателя без нагрузки: холостой ход (работа двигателя без нагрузки на различных оборотах при соответствующих им положениях дросселя); принудительный холостой ход (режим торможения двигателем при прикрытом положении дросселя) и малые обороты холостого хода (коленвал двигателя вращается с минимальным числом оборотов при постоянно прикрытом дросселе). При работе двигателя на малых оборотах холостого хода, когда дроссель почти полностью прикрыт, в цилиндр должно поступать небольшое количество топлива. Но из-за недостаточного разрежения в зоне расположения верхней части распылителя главной дозирующей системы даже это небольшое количество топлива в цилиндр не поступает. В этих условиях используется разрежение за дросселем (в смесительной камере) при помощи системы холостого хода. Применительно к карбюратору К62К рассмотрим систему холостого хода с регулированием «по воздуху» (рис. 14).

Рис. 14. Система холостого хода карбюратора с параллельным включением и регулированием состава смеси «по воздуху»: 1 — переходное отверстие; 2 — отверстие малых оборотов холостого хода; 3 — винт качества смеси; 4 — главный топливный жиклер; 5 — топливный жиклер холостого хода; 6 — воздушный канал.

Рис. 14. Система холостого хода карбюратора с параллельным включением и регулированием состава смеси «по воздуху»: 1 — переходное отверстие; 2 — отверстие малых оборотов холостого хода; 3 — винт качества смеси; 4 — главный топливный жиклер; 5 — топливный жиклер холостого хода; 6 — воздушный канал.

Здесь топливо, минуя главный топливный жиклер 4, подается к топливному жиклеру холостого хода 5. Далее топливо смешивается с воздухом, поступающим из воздушного канала 6 и переходного отверстия 1, а затем в виде эмульсии подается в смесительную камеру через отверстие малых оборотов холостого хода 2, распиливается воздухом, проходящим с большой скоростью в щель между нижней кромкой дросселя и корпусом карбюратора, и далее направляется в картер. Качество смеси регулируется винтом 3, который иногда называют воздушным. При отвертывании винта 3 горючая смесь обедняется, а при завертывании — обогащается. По мере открытия дросселя (увеличения частоты вращения коленчатого вала) зона наибольших разрежений перемещается к переходному отверстию 1 и оно некоторое время работает совместно с отверстием холостого хода 2. При дальнейшем открытии дросселя основное количество топлива подается через переходное отверстие 1, назначение которого состоит в том, чтобы обеспечивать плавный переход работы двигателя с малых оборотов холостого хода на нагрузочный режим, не вызывая нарушений смесеобразования в карбюраторе при наименьших расходах топлива. Система холостого хода подает топливо при всех положениях дросселя, в том числе и при полном его открытии, но производительность ее при этом уменьшается и составляет на режиме полного открытия дросселя 5-10 %, а на режимах неполного открытия дросселя — 10–15 % от общего количества топлива, потребляемого двигателем. Следовательно, при засорении топливного жиклера холостого хода появляется опасность обеднения горючей смеси практически на всех режимах работы двигателя. Теперь рассмотрим принцип работы карбюратора К62К (рис. 15), который установлен на мотоцикле MMBЗ.3.112.

Рис. 15. Схема устройства карбюратора К62К: 1 — дроссель; 2 — корпус; 3 — насадок; 4 — сопловая камера; 5 — воздушный канал; 6 — распылитель; 7 — поплавковая камера; 8 — главный топливный жиклер; 9 — топливный жиклер холостого хода; 10 — дренажное отверстие; 11 — отверстие холостого хода; 12 — переходное отверстие; 13 — дозирующая игла; 14 — канал, обеспечивающий атмосферное давление в поплавковой камере; 15 — крышка корпуса; 16 — регулировочный винт; 17 — винт холостого хода; 18 — топливоприемный штуцер; 19 — канал; 20 — эластичная шайба; 21 — топливный клапан; 22 — поплавок; 23 пластина поплавка; 24 — утолитель поплавка; 25 — упор оболочки троса; 26 — ограничитель подъема дросселя.

Рис. 15. Схема устройства карбюратора К62К: 1 — дроссель; 2 — корпус; 3 — насадок; 4 — сопловая камера; 5 — воздушный канал; 6 — распылитель; 7 — поплавковая камера; 8 — главный топливный жиклер; 9 — топливный жиклер холостого хода; 10 — дренажное отверстие; 11 — отверстие холостого хода; 12 — переходное отверстие; 13 — дозирующая игла; 14 — канал, обеспечивающий атмосферное давление в поплавковой камере; 15 — крышка корпуса; 16 — регулировочный винт; 17 — винт холостого хода; 18 — топливоприемный штуцер; 19 — канал; 20 — эластичная шайба; 21 — топливный клапан; 22 — поплавок; 23 пластина поплавка; 24 — утолитель поплавка; 25 — упор оболочки троса; 26 — ограничитель подъема дросселя.

Карбюратор К62К горизонтальный с центральным расположением поплавковой камеры и плоским дросселем вертикального хода. Карбюратор имеет две дозирующие системы (главную и холостого хода) и состоит из трех основных частей: корпуса 2, поплавковой камеры 7 и крышки корпуса 15. Диаметр диффузора — 26 мм(обозначен на корпусе и насадке). В корпусе карбюратора размещены: топливные и воздушные каналы дозирующих систем, сопловая камера 4, дроссель 1 с дозирующей иглой 13, пружина дросселя, топливный жиклер холостого хода 9, распылитель 6 с главным топливным жиклером 8, топливоприемочный штуцер 18, утолитель поплавка 24, регулировочный винт холостого хода 17. В крышке карбюратора установлены: упор оболочки троса управления дросселем 25, ограничитель подъема дросселя 26 (удаляется после обкатки) и винт 16 с тягой для регулирования частоты вращения коленчатого вала на холостом ходу. Поплавковая камера 7 сообщается с внешней средой посредством канала 14, выполненного в корпусе, и дренажного отверстия 10 в поплавковой камере. Поплавковый механизм рычажного типа состоит из двух поплавков 22. Топливный клапан 21, выполненный в виде иглы с эластичной шайбой 20, опирается нижней частью на пластину поплавка 23, подгибом которой регулируют уровень топлива в камере. Главная дозирующая система состоит из насадка 3 с четырьмя радиальными отверстиями и запрессованного в него распылителя 6, в который установлен жиклер 8. Плоский П-образный дроссель (золотник) 1 имеет два фасонных отверстия для соединения его с тягой регулировочного винта 16 и тросом управления дросселем и одно круглое — для установки дозирующей иглы 13. Дроссель имеет также четыре выступа для фиксации пружины дросселя в вертикальном положении и вырез в стенке, обращенный к воздухофильтру, который обеспечивает заданное разрежение над распылителем на холостом ходу и малых нагрузках двигателя. Дозирующая игла 13 имеет три канавки для замка. Перестановкой замка в канавках иглы обеспечивается возможность изменения состава смеси на нагрузочных режимах работы двигателя при значительных колебаниях температуры воздуха, эксплуатации мотоцикла в горных условиях и т. д. Для обогащения смеси при пуске холодного двигателя при отрицательных температурах внешней среды (от -15 °C и ниже) карбюратор имеет утолитель поплавка 24. При работе двигателя на малых оборотах холостого хода дроссель открыт тягой от регулировочного винта 16 на малую величину и топливо из главной дозирующей системы не поступает, а происходит истечение эмульсии топлива из отверстия 11, образуемой путем смешивания топлива, выходящего из жиклера 9, и воздуха, поступающего из отверстия 12 и по каналу 19. На режиме более высоких оборотов холостого хода двигателя необходимое увеличение подачи топлива осуществляется за счет истечения его из переходного отверстия 12. Состав горючей смеси на режиме холостого хода двигателя регулируется винтом 17, а число оборотов винтом 16. При отвертывании винта 17 смесь обедняется, а при завертывании обогащается; при отвертывании винта 16 обороты возрастают, а при завертывании — снижаются. При переходе на нагрузочные режимы работы двигателя дроссель приподнимается и повышается разрежение в распылителе 6 главной дозирующей системы. В связи с этим происходит истечение топлива из поплавковой камеры через жиклер 8 и кольцевую полость между дозирующей иглой 13 и стенками распылителя 6 в поток воздуха главного воздушного канала карбюратора. Наивыгоднейший состав смеси при работе двигателя на нагрузочных режимах достигается положением конусной дозирующей иглы 13 и главным топливным жиклером 8 в совокупности с работой системы холостого хода. Воздух, подводимый по каналу 5 из входного патрубка в кольцевую щель между насадком 3 и распылителем 6, существенно повышает качество приготовляемой смеси на нагрузочных режимах работы двигателя и понижает «чувствительность» двигателя к изменениям ее состава. 21. Как производится регулировка карбюратора К62К? Регулировка оборотов холостого хода производится в следующей последовательности. Вращением винта 16 (см. рис. 15) установите дроссель в такое положение, чтобы между ею основанием и нижней образующей корпуса карбюратора появилась небольшая щель (2–2,5 мм). Затем полностью заверните винт 17 после чего выверните его на 0,5–1 оборот. Запустите двигатель и прогрейте его. Винтом 16 установите минимальные устойчивые обороты коленчатого вала двигателя, а затем постепенно отворачивайте винт 17 до появления перебоев в работе двигателя. После этого медленно заворачивайте винт 17 до момента начала устойчивой работы двигателя. Это положение винта 17 будет оптимальным для данного числа оборотов холостого хода. Далее винтом 16 уменьшите обороты двигателя и для нового числа оборотов найдите указанным выше способом оптимальное положение регулировочного винта 17. Операции производите до тех пор, пока не будут получены минимальные, но вполне устойчивые обороты коленчатого вала двигателя. Регулировку качества смеси на эксплуатационных режимах работы двигателя в зависимости от климатических и других факторов производите перестановкой замка в канавках дозирующей иглы. При подъеме иглы смесь обогащается, при опускании обедняется. 22. Как проверить правильность регулировки холостого хода карбюратора? Правильность проведенной регулировки оборотов холостого хода проверяется резким открытием и закрытием дросселя (поворотом рукоятки «газа»). Если двигатель работает устойчиво на малых оборотах, но останавливается при резком открытии дросселя, заверните винт 17 на 1/4 — 1/2 оборота (смесь обогатится); если двигатель останавливается при резком закрытии дросселя, отверните винт 17 на 1/4 — 1/2 оборота (смесь обедняется). 23. В чем заключается обслуживание карбюратора К62К? Прежде всего следует помнить, что качественная очистка воздуха и топлива, поступающих в карбюратор, оказывает большое влияние на безотказность и долговечность работы карбюратора. Вместе с тем избежать промывки карбюратора невозможно. При этом следует помнить, что промывка деталей карбюратора (кроме жиклеров) ацетоном и другими растворителями категорически запрещается. После промывки детали должны быть продуты сжатым воздухом или просушены. Протирать детали ветошью или другими подобными материалами не допускается. Ни в коем случае нельзя производить чистку калиброванных отверстий жиклеров и других дозирующих элементов карбюратора металлическими предметами. При длительной эксплуатации мотоцикла в условиях жаркого климата (температура воздуха +35–45 °C и выше), а также на высоте 2000 м над уровнем моря и выше рекомендуется опустить дозирующую иглу на одну канавку (переставить замок). При длительной эксплуатации мотоцикла в холодных условиях (температура воздуха —15 °C и ниже) рекомендуется дозирующую иглу поднять на одну канавку. 24. Можно ли самому изготовить уплотнительную шайбу топливного клапана? Можно, используя чертеж, приведенный на рис. 16.

Рис. 16. Уплотнительная шайба топливного клапана карбюратора К62К.

Рис. 16. Уплотнительная шайба топливного клапана карбюратора К62К.

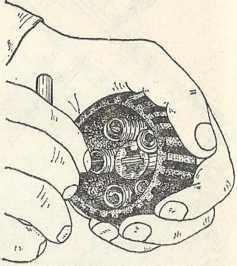

Чтобы края кольца по наружному и внутреннему контурам не имели надрывов и заусенцев, а также для обеспечения концентричности отверстия с внешним контуром кольца следует изготавливать специальным пробойником, состоящим из двух вставленных друг в друга трубок, концы которых заточены по размерам наружного и внутреннего контуров клапана. Уплотнительная шайба изготавливается из пленки СКУ-6 (синтетический каучук). Можно ее вырубить и из какого-либо другого, но обязательно бензо- масло и теплостойкого пластика. Пластик (пленка) должен быть обязательно листовым (это обеспечит строго плоскую форму шайбы) и обладать достаточной эластичностью. 25. Взаимозаменяемы ли карбюраторы К62С, К62К и К36С? Карбюраторы К62С, К62К и К36С не взаимозаменяемы. Каждый из них разработан для конкретного двигателя. Однако взаимная перестановка этих карбюраторов возможна. При замене карбюратора К62С на К62К и наоборот практически никаких дополнительных работ производить не требуется. Желательно только заменить главный топливный жиклер жиклером от «родного» карбюратора, так как производительность их не одинаковая (производительность главных топливных жиклеров карбюраторов К62С и К62К соответственно равна 170 см3/мин и 180 см3/мин). Возможна и установка карбюратора К36С вместо карбюратора типа К62, но двигатель при этом будет работать хуже, снизится максимальная мощность и крутящий момент, но одновременно несколько уменьшится и расход топлива. При этой замене следует помнить, что корпус карбюраторов К62 на 12 мм длиннее К36С, что может быть компенсировано установкой резиновой соединительной трубки между карбюратором и корпусом воздухофильтра. Трубка должна быть изготовлена из бензомаслостойкого материала с внутренним диаметром 40 мм. 26. Как подготовить двигатель к ремонту? От бывалых мотоциклистов часто можно слышать: «Не лезь в мотор, не мешай ему работать». В этом есть немалая доля правды. Порой достаточно правильно отрегулировать двигатель и необходимость в ремонте отпадает. Поэтому перед тем как приступить к ремонту любого узла и независимо от вида предстоящего ремонта, постарайтесь определить причину отказа или дефекта. Диагностику следует начинать с мойки мотоцикла. Двигатель лучше всего предварительно очистить волосяной кистью, смоченной в керосине. При мойке мотоцикла необходимо следить, чтобы влага не попала в приборы электрооборудования, карбюратор, воздухофильтр и бензобак. Хромированные части следует промыть водой с помощью мягкой ветоши или губки и вытереть насухо. После мойки следует проверить и при необходимости отрегулировать опережение зажигания, зазор между сердечником катушки и магнитом датчика генератора, проверить состояние свечи, проверить и при необходимости отрегулировать карбюратор, сцепление, тормоза, натяжение цепей, наличие масла в заправочных емкостях, крепление руля, колес, маятника, головки цилиндра, двигателя, очистить фильтр, прожечь глушитель и т. д. Окончательное решение о целесообразности ремонта принимается только после опробования мотоцикла «на ходу». 27. В какой последовательности следует разбирать двигатель? Прежде всего необходимо снять двигатель с рамы. Для этого установите мотоцикл на подставку, закройте топливный кран и отсоедините топливный шланг от карбюратора; снимите со свечи подавительное сопротивление (колпачок); отверните два винта, крепящие крышку карбюратора, и снимите ее вместе с тросом и золотником; отверните винты крепления правой крышки картера и снимите ее; отсоедините провода от генератора; снимите замок цепи главной передачи и цепь с ведущей звездочки; выньте резиновые чехлы цепи из гнезд картера; ослабьте гайки крепления глушителя, гайку стяжного хомутика и отверните гайку крепления выхлопной трубы; извлеките из цилиндра выхлопную трубу; снимите резиновую муфту с карбюратора; отверните гайки четырех болтов крепления двигателя к раме и выньте болты; возьмитесь одной рукой за основание рычага кикстартера, а другой — за цилиндр возле выхлопного патрубка и выньте двигатель из рамы; слейте масло из картера. После тщательной очистки и промывки двигателя можно приступить к его разборке. Прежде всего выньте из первичного вала шток выключения сцепления. Затем отверните четыре гайки, крепящие головку цилиндра, и снимите ее вместе с шайбами. Установите поршень в НМТ и, слегка ударяя ладонями по ребрам цилиндра снизу, снимите его, стараясь не повредить при этом прокладку. Снимите прокладку. Отверните две гайки, крепящие карбюратор, и снимите его вместе с патрубком и прокладками. Закройте горловину картера чистой ветошью и придерживая указательными пальцами обеих рук верхнее кольцо со стороны противоположной замку, разведите большими пальцами концы верхнего кольца и снимите его с поршня. Аналогичным образом снимите нижнее кольцо. Если затем при сборке двигателя старые кольца будут использоваться, то отметьте, из какой канавки они сняты, и установите их на прежнее место. Выпрессовка поршневого пальца производится после снятия одного из стопорных колец. Для извлечения стопорного кольца следует пользоваться шилом и клиньями (рис. 17).

Рис. 17. Клинья распорные.

Рис. 17. Клинья распорные.

Стопорное кольцо предварительно поворачивается в кольцевой канавке таким образом, чтобы один из его концов находился против демонтажного полуотверстия поршня. Шилом выведите из полуотверстия один конец стопорного кольца, а затем и все стопорное кольцо (рис. 18), придерживая его, чтобы не потерять (освобожденное кольцо распружинивает и «выпрыгивает»).

Рис. 18. Демонтаж стопорного кольца поршневого пальца.

Рис. 18. Демонтаж стопорного кольца поршневого пальца.

Для выпрессовки поршневого пальца из поршня следует пользоваться специальным приспособлением (рис. 19), которое позволяет довольно легко произвести эту операцию, не вызывая деформации поршня и шатуна (рис. 20).

Рис. 19. Приспособление для выпрессовки пальца поршня: 1 — рукоятка; 2 — стержень 3 — втулка; 4 — втулка резьбовая.

Рис. 19. Приспособление для выпрессовки пальца поршня: 1 — рукоятка; 2 — стержень 3 — втулка; 4 — втулка резьбовая.

Рис. 20. Выпрессовка пальца поршня при помощи приспособления.

Рис. 20. Выпрессовка пальца поршня при помощи приспособления.

Выпрессовка производится в следующем порядке: снимите со стержня 2 (см. рис. 19) приспособления резьбовую втулку 4; вставьте стержень приспособления в отверстие поршневого пальца, а с обратной стороны наверните резьбовую втулку; вращением рукоятки стержня по часовой стрелке производите выпрессовку пальца. Если нет приспособления, то (как выход из положения) поршневой палец можно выпрессовать при помощи оправки (рис. 21), надежно и аккуратно подперев поршень с противоположной стороны деревянным бруском, чтобы не погнуть шатун.

Рис. 21. Снятие (и установка) поршневого пальца при помощи оправки: а — снятие поршневого пальца; б — оправка для выпрессовки поршневого пальца; 1 — деревянный брус; 2 — палец; 3 — оправка.

Рис. 21. Снятие (и установка) поршневого пальца при помощи оправки: а — снятие поршневого пальца; б — оправка для выпрессовки поршневого пальца; 1 — деревянный брус; 2 — палец; 3 — оправка.

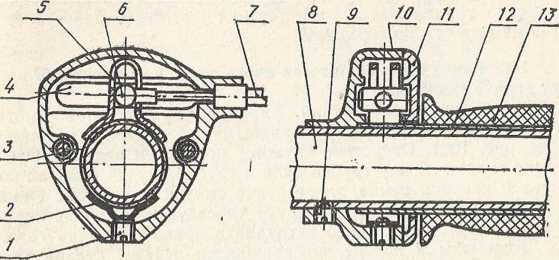

Для демонтажа генератора отверните три винта, крепящие статор генератора к картеру, и снимите статор. Отверните болт крепления ротора и при помощи съемника (рис. 22) снимите ротор. Захваты съемника при этом подводят под нижний торец ротора, а выжимной винт упирают в торец цапфы коленчатого вала (рис. 23).

Рис. 22. Съемник ротора генератора.

Рис. 22. Съемник ротора генератора.

Рис. 23. Демонтаж ротора генератора.

Рис. 23. Демонтаж ротора генератора.

Если нет приспособления, то при демонтаже ротора генератора отверните на 2–3 оборота стяжной болт, возьмите в левую руку ротор и, потянув его на себя, правой рукой не сильно, но резко, ударьте молотком по головке болта крепления ротора. Ни в коем случае нельзя ударять молотком по ротору. Демонтировав ротор, не забудьте снять сегментную шпонку с цапфы коленчатого вала. Снимите рычаги пускового механизма и переключения передач, затем левую крышку картера. Снимите механизм сцепления, моторную передачу, разберите КП и механизм переключения передач (порядок проведения этих работ подробно описан в следующей главе). Теперь можно приступить к разборке картера. Отверните винты стягивающие половины картера (девять снаружи и два под крышкой коробки передач), и выбейте при помощи оправки (рис. 24) два установочных штифта в верхних точках крепления двигателя к раме; установите съемник без скобы (рис 25) на место крепления статора генератора и закрепите его тремя болтами (рис. 26).

Рис. 24. Оправка для выпрессовки штифтов картера.

Рис. 24. Оправка для выпрессовки штифтов картера.

Рис. 25. Съемник коленчатого вала. 1 — скоба; 2 — пластина, 3— трубка; 4 — гайка; 5 — болт; А — сварка.

Рис. 25. Съемник коленчатого вала. 1 — скоба; 2 — пластина, 3— трубка; 4 — гайка; 5 — болт; А — сварка.

Рис. 26. Разборка картера на две половины.

Рис. 26. Разборка картера на две половины.

Закручивая болт 5 (см. рис. 25) и обстукивая место разъема половин картера деревянным молотком, отделите правую половину. При этом, чтобы не порвалась прокладка, пользуйтесь ножом или лезвием безопасной бритвы. Разбирать картер без съемника не следует. Для выпрессовки коленчатого вала из левой половины картера следует пользоваться тем же съемником со скобой, как показано на рис. 27.

Рис 27. Выпрессовка коленвала из левой половины картера.

Рис 27. Выпрессовка коленвала из левой половины картера.

28. В каких случаях следует менять поршневые кольца? Поршневые кольца заменяют новыми при неплотном их прилегании к цилиндру (большой просвет по окружности кольца), при износе колец по высоте (при работе двигателя имеет место характерное дребезжание) и в том случае, когда зазор в заике кольца в рабочем состоянии более 1,5–2 мм. Прилегание кольца к зеркалу цилиндра определяйте визуально; при этом поршневое кольцо должно прилегать всей рабочей поверхностью к зеркалу цилиндра не менее чем на 80 % длины его окружности. Следует особо обратить внимание на прилегание концов поршневого кольца. Прилегание кольца на участках (примерно в 15°) с каждой стороны от замка должно быть полным или (в крайнем случае) точечным (в виде пунктира). Для нового поршневого кольца нормальной величиной зазора в замке считается 0,2–0,4 мм. Этот зазор проверяется щупом после установки кольца в цилиндр без перекоса (при помощи поршня) на расстоянии 20–30 мм от его верхнего торца. Если зазор меньше 0,2–0,4 мм, то увеличьте его спиливанием концов кольца. При установке нового кольца следует проверить — утопает ли оно в канавке поршня. Кольцо должно утопать в канавке поршня на 0,1–0,3 мм. Для проверки следует вставить кольцо в канавку поршня наружной стороной и прокатить по ней. Заеданий при этом не допускается, а зазор по высоте между стенкой канавки поршня и кольцом должен быть в пределах 0,05-0,1 мм, т. е. лезвие безопасной бритвы, как правило, не должно проходить в зазор. 29. Что обозначают цифры на верхнем торце цилиндра и поршня? Зеркало (рабочая поверхность) цилиндра обрабатывается с весьма высокой точностью. Однако для еще более точной подгонки к поршню цилиндры в зависимости от фактического размера разбивают на три размерные группы (0, 1; 2). Самый большой размер цилиндра группы «0», а каждая последующая группа отличается от предыдущей на 10 мкм. Индекс группы (0; 1; 2) наносят на верхнем торце цилиндра. Примерно аналогичное положение и с поршнем. Однако здесь имеются некоторые особенности. Завод изготавливает поршни двух видов — нормальные и ремонтные. Кроме того, если зеркало цилиндра выполнено по прямолинейной образующей и имеет практически одинаковый размер во всех поперечных сечениях, то поршень имеет коническую форму — диаметр днища (верхняя утолщенная часть поршня) на несколько сотых долей миллиметра меньше диаметра юбки (нижняя часть), что объясняется условиями работы поршня. Поэтому разбивку нормальных поршней на размерные группы (для более точной подгонки к цилиндру) производят по величине диаметра, расположенного на расстоянии 44 мм от нижнего торца. Нормальные поршни, как и цилиндры, имеют три размерные группы (0; 1; 2), которые собираются с соответствующей группой цилиндра (табл. 5), а индекс группы нормального поршня выбивается на его днище.

Таблица 5. Селективная сборка поршней и цилиндров, мм.

Таблица 5. Селективная сборка поршней и цилиндров, мм.

Ремонтные поршни на размерные группы не разбиваются. На днище ремонтного поршня выбивается номинальный размер диаметра самого большого поперечного сечения. Учитывая то, что ремонтные поршни изготавливаются заводом двух номинальных размеров (52,17-0,03 и 52,42-0,03), то на днище поршней первого ремонта выбиваются цифры 52,17, на днище поршней второго ремонта — 52,42. 30. Что обозначает краска внутри поршня и на поршневом пальце? Отверстия в бобышках поршня под поршневой палец и сам поршневой палец обрабатываются с высокой точностью. Для еще более точной подгонки поршня по размеру отверстия под палец поршни разбиваются на шесть групп и маркируются краской внутри поршня (красной, красной и синей, белой, белой и синей, черной, черной и синей), а поршневой палец — на три группы (красную, белую и черную). Собираются поршень и палец в соответствии с табл. 6.

Таблица 6. Комплектовка поршня и поршневого пальца, мм.

Таблица 6. Комплектовка поршня и поршневого пальца, мм.

31. Как правильно подбирать пару палец поршня — втулка верхней головки шатуна? Зазор между пальцем поршня и втулкой верхней головки шатуна должен быть в пределах 0,0160-0,0345 мм. Более тугая посадка приводит к заклиниванию, а более слабая — к стуку при работе. При нормальном зазоре палец во втулке не имеет люфта и покачивания, но проворачивается в ней от незначительного усилия. При большом износе втулки верхней головки шатуна, когда нет возможности выдержать вышеуказанные зазоры, замените втулку. Заводская втулка — изготовлена из листового материала. Можно сделать втулку цельной из бронзы БрОЦС 5-5-5 или БрОЦС 4-4-2,5 по размерам, указанным на рис. 28.

Рис. 28. Втулка верхней головки шатуна (размер 14 +0,27/+0,016 с учетом обработки после запрессовки в шатун.

Рис. 28. Втулка верхней головки шатуна (размер 14 +0,27/+0,016 с учетом обработки после запрессовки в шатун.

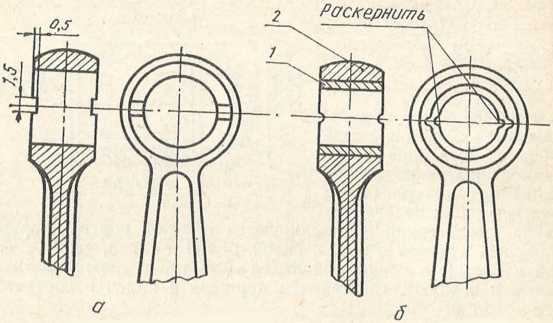

После запрессовки в шатун во втулке следует просверлить два отверстия для смазки и развернуть отверстие под палец поршня, обеспечив необходимый зазор. Нередки случаи, когда втулка верхней головки шатуна проворачивается в шатуне, что приводит к крупным поломкам в двигателе. Проворачивание втулки можно предотвратить следующим образом. В шатуне перед запрессовкой втулки сделать канавку (рис. 29, а), а после установки втулки раскернить ее, как показано на рис. 29, б.

Рис. 29. Установка втулки верхней головки шатуна: а — канавка в верхней головке шатуна; б — шатун со втулкой в верхней головке после раскерновки; 1 — втулка; 2 — шатун.

Рис. 29. Установка втулки верхней головки шатуна: а — канавка в верхней головке шатуна; б — шатун со втулкой в верхней головке после раскерновки; 1 — втулка; 2 — шатун.

32. Когда следует ремонтировать или менять поршень и цилиндр? Поршень изнашивается по юбке, отверстию под палец и кольцевым канавкам; цилиндр — по зеркалу рабочей поверхности. О чрезмерном износе деталей цилиндропоршневой группы красноречиво говорит появляющийся стук, потеря компрессии и мощности двигателя. Окончательное решение о замене или ремонте поршня следует делать после замера зазоров (при помощи щупа, который вводят между цилиндром и юбкой поршня, когда поршень находится в нижней части цилиндра — горловине) Замер со стороны днища поршня и в верхней части цилиндра не дает объективного результата. Пара цилиндр — поршень подлежит замене при величине зазора, превышающей 0,25 мм. Не пытайтесь компенсировать износ поршня заменой только поршневых колец, так как из-за быстрого износа новых поршневых колец положительного эффекта не будет. И еще один совет Внимательно осмотрите старый поршень и выясните, не работал ли он с перекосом. В случае перекоса одни участки поршня имеют следы интенсивного износа, а диаметрально противоположные — покрыты нагаром (рис 30).

Рис. 30. Признаки работы поршня с перекосом: 1 — следы интенсивного износа, 2 — участки, покрытые нагаром.

Рис. 30. Признаки работы поршня с перекосом: 1 — следы интенсивного износа, 2 — участки, покрытые нагаром.

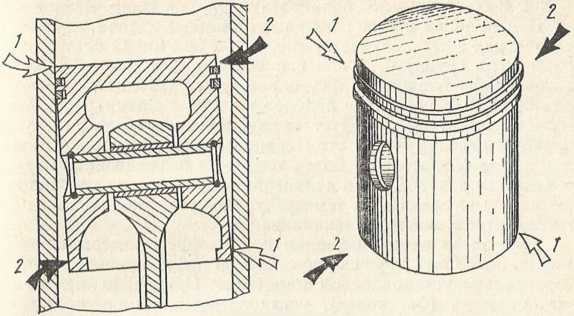

Чтобы предотвратить работу поршня с перекосом, необходимо отрихтовать шатун коленчатого вала, о чем будет сказано ниже. Цилиндр подлежит ремонту или замене, если его диаметр в верхней части превышает 52,2 мм (износ более 0,15-0,2 мм), а также если конусность или эллипсность превышает 0,06-0,08 мм. Определить эти величины можно при помощи индикаторного нутромера. Конусность зеркала цилиндра можно определить и при помощи поршневого кольца и щупа. Для этой цели кольцо помещают без перекоса поочередно в нижней и верхней части цилиндра на расстоянии 10–15 мм от торцов и замеряют зазор в замке кольца Разность между большим и меньшим значениями зазоров, разделенная на 3,14, и есть величина конусности.

Рис. 32. Цилиндр и головка цилиндра. 1 — цилиндр в сборе; 2 — головка цилиндра в сборе; 3 — шумопоглотитель цилиндра; 4 — цилиндр; 5 — шпилька специальная; 6 — шайба прокладочная; 7 — гайка высокая специальная (М7); 8 — шумопоглотитель головки; 9 — головка цилиндра; 10 — прокладка карбюратора; 11 — патрубок; 12 — прокладка патрубка; 13 — шпилька крепления карбюратора; 14 — прокладка цилиндра.

Рис. 32. Цилиндр и головка цилиндра. 1 — цилиндр в сборе; 2 — головка цилиндра в сборе; 3 — шумопоглотитель цилиндра; 4 — цилиндр; 5 — шпилька специальная; 6 — шайба прокладочная; 7 — гайка высокая специальная (М7); 8 — шумопоглотитель головки; 9 — головка цилиндра; 10 — прокладка карбюратора; 11 — патрубок; 12 — прокладка патрубка; 13 — шпилька крепления карбюратора; 14 — прокладка цилиндра.

33. Как правильно подобрать пару цилиндр — поршень? При подборе новых поршня и цилиндра задача упрощается, так как в этом случае нужно, чтобы они имели одинаковую размерную группу 0, 1 или 2 и тогда, как видно из табл. 5, зазор между поршнем и цилиндром будет находиться в пределах 0,065-0,085 мм. При подборе поршня к цилиндру, бывшему в эксплуатации, следует также добиваться зазора в указанных пределах — при этом совпадение групп поршня и цилиндра не обязательно. Более того, можно установить пару и с меньшим зазором, но в дальнейшем при обкатке необходимо внимательно следить за температурным режимом работы двигателя, чтобы избежать заклинивания. Если зазор между поршнем и цилиндром замерить нечем, можно подобрать поршень но скорости прохождения поршня в вертикально установленном цилиндре. Правильно подобранный поршень (без колец), установленный в цилиндр юбкой вниз, плавно опускается под действием собственного веса, прослабленный — быстро падает, а завышенный — проходит только под действием постороннего усилия. При подборе поршня таким способом (к бывшему в работе цилиндру) следует обратить внимание на наличие пояска в верхней части цилиндра, куда не доходили поршневые кольца при работе двигателя. Имеющийся поясок следует аккуратно сошлифовать наждачной шкуркой, так как он, кроме того что мешает подбору поршня, может вызвать стук в отремонтированном двигателе (от удара в поясок верхнего кольца). Если нет возможности снять указанный поясок, следует под цилиндр установить еще одну прокладку.

Рис. 33. Поршень и коленчатый вал. 1 — гайка М12х1,25; 2 — шайба пружинная 012; 3 — шпонка; 4 — подшипник; 5 — втулка распорная; 6 — кольцо Б47 картера; 7 — подшипник; 8 — манжета; 9 — вал коленчатый; 10 — кольцо поршневое компрессионное (ремонтное); 11 — поршень со штифтами (ремонтный); 12 — кольцо стопорное поршневого пальца; 13 — палец поршня; 14 — втулка; 15 — шайба S=0,2;16 — шайба S=0,3; 17 — шайба регулировочная S=0,4;18 — прокладка; 19 — шайба 01; 20 — винт М4х10; 21 — сальник; 22 — крышка сальника; 23 — сальник с крышкой в сборе.

Рис. 33. Поршень и коленчатый вал. 1 — гайка М12х1,25; 2 — шайба пружинная 012; 3 — шпонка; 4 — подшипник; 5 — втулка распорная; 6 — кольцо Б47 картера; 7 — подшипник; 8 — манжета; 9 — вал коленчатый; 10 — кольцо поршневое компрессионное (ремонтное); 11 — поршень со штифтами (ремонтный); 12 — кольцо стопорное поршневого пальца; 13 — палец поршня; 14 — втулка; 15 — шайба S=0,2;16 — шайба S=0,3; 17 — шайба регулировочная S=0,4;18 — прокладка; 19 — шайба 01; 20 — винт М4х10; 21 — сальник; 22 — крышка сальника; 23 — сальник с крышкой в сборе.

34. Как самому изготовить прокладку? Один из наиболее распространенных методов рассмотрим на примере изготовления прокладки половин картера. Установите левую половину картера привалочной плоскостью вверх и положите на нее прокладочный материал (лист паронита или картона толщиной 0,5–0,8 мм). По периметру отверстия под штифт обстучите медной выколоткой прокладочный материал до тех пор, пока с нижней стороны четко не обрисуется контур отверстия. Положите будущую прокладку на деревянную плиту или доску и при помощи самого штифта пробейте отверстие. Затем установите штифт в отверстие картера, наденьте на него будущую прокладку и, слегка натянув ее, наметьте отверстие под второй штифт. После пробивки второго отверстия наденьте будущую прокладку на оба штифта и, постоянно прижимая ее к плоскости, обстучите медной выколоткой по всему контуру и резьбовым отверстиям, не допуская смещения. Затем снимите будущую прокладку пробейте при помощи винта и гайки отверстия и ножницами вы режьте прокладку по контуру, оставляя по обе стороны припуск 1.5–2 мм и перемычку на горловине, которую удаляют только после сборки половин картера. При изготовлении прокладок цилиндра и патрубка карбюратора припуск по внутреннему контуру не оставляют, а увеличивают размеры внутреннего контура на 0,3–0,5 мм. 35. На что следует обратить внимание при сборке двигателя? Сборка двигателя осуществляется в порядке, обратном разборке При сборке сальники коленчатого вала устанавливайте пружинами наружу (от щек) и запрессовывайте заподлицо со стенкой кривошипной камеры. Коленчатый вал запрессуйте сначала в левую половину картера. Для этого поместите его на две металлические пластины или клинья (рис. 17), заходящие между щеками, и легкими ударами деревянного молотка запрессуйте в левую половину картера. При помощи гайки и специального распорного кольца коленчатый вал допрессуйте до упора во внутренний подшипник (рис. 31).

Рис. 31. Запрессовка коленчатого вала в левую половину картера: 1 — упорная шайба; 2 — распорное кольцо; 3 — распорная втулка.

Рис. 31. Запрессовка коленчатого вала в левую половину картера: 1 — упорная шайба; 2 — распорное кольцо; 3 — распорная втулка.

Прокладку половин картера перед установкой смажьте маслом. Помните, что в нижней части прокладки должно быть специальное отверстие для смазки правого подшипника. Образовавшееся углубление после запрессовки правого подшипника заполните регулировочными шайбами заподлицо с торцом гнезда. Правый сальник запрессовывайте в крышку пружиной внутрь двигателя. Перед сборкой рекомендуется кромки сальников слегка смазать маслом для двигателя. После затяжки всех винтов необходимо проверить легкость вращения коленвала. 36. Расскажите о взаимозаменяемости деталей двигателей минских мотоциклов. Взаимозаменяемость деталей двигателей минских мотоциклов с деталями мотоцикла MMB3.3.112 представлена в табл. 7, где обозначение деталей соответствует принятому на предприятии- изготовителе.

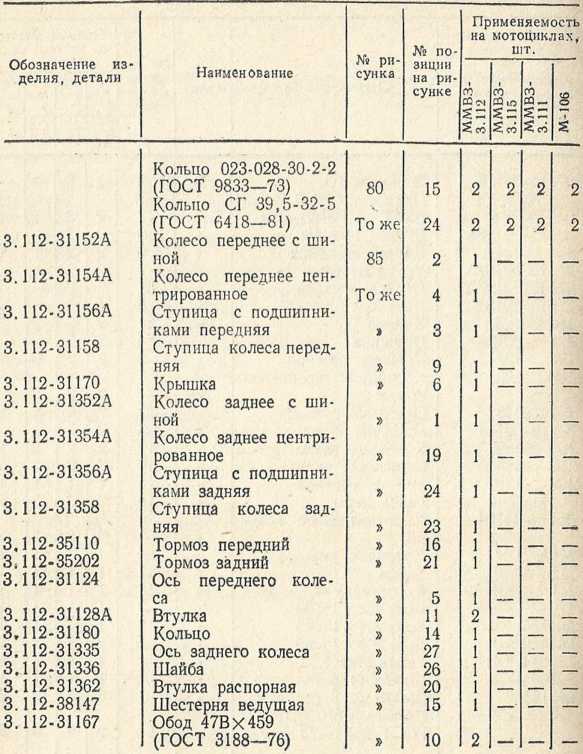

Таблица 7. Взаимозаменяемость деталей двигателей минских мотоциклов с деталями мотоцикла ММВЗ.3.112.

Таблица 7. Взаимозаменяемость деталей двигателей минских мотоциклов с деталями мотоцикла ММВЗ.3.112.

По этим обозначениям составлены прейскуранты розничных иен на запасные части, по ним же производится поставка деталей предприятиям розничной торговли, в магазины мотозапчастей.

Рис. 34. Картер. 1 — картер с левой крышкой; 2 — картер в сборе; 3 — винт М6х58; 4 — винт М5х8; 5 — заглушка правой крышки; 6 — крышка картера правая; 7 — винт М6х20; 8 — кольцо уплотнительное; 9 — крышка коробки передач; 10 — прокладка крышки; 11 — картер, правая половина; 12 — винт М6х40; 13 — прокладка картера; 14 — картер, левая половина; 15 — прокладка левой крышки картера; 16 — крышка картера левая.

Рис. 34. Картер. 1 — картер с левой крышкой; 2 — картер в сборе; 3 — винт М6х58; 4 — винт М5х8; 5 — заглушка правой крышки; 6 — крышка картера правая; 7 — винт М6х20; 8 — кольцо уплотнительное; 9 — крышка коробки передач; 10 — прокладка крышки; 11 — картер, правая половина; 12 — винт М6х40; 13 — прокладка картера; 14 — картер, левая половина; 15 — прокладка левой крышки картера; 16 — крышка картера левая.

Рис. 35. Воздушный фильтр и карбюратор. 1 — пластина; 2 — элемент фильтрующий воздух; 3 — крючок; 4 — корпус воздушного фильтра (ресивер); 5 — болт М6х14; 6 — шайба ф6; 7 — шайба пружинная ф6; 8 — гайка М6; 9 — трубка (муфта) соединительная; 10 — карбюратор.

Рис. 35. Воздушный фильтр и карбюратор. 1 — пластина; 2 — элемент фильтрующий воздух; 3 — крючок; 4 — корпус воздушного фильтра (ресивер); 5 — болт М6х14; 6 — шайба ф6; 7 — шайба пружинная ф6; 8 — гайка М6; 9 — трубка (муфта) соединительная; 10 — карбюратор.

Рис. 36. Система выпуска газа. 1 — глушитель; 2 — гайка М8х1; 3 — шайба пружинная ф8; 4 — муфта; 5 — втулка; 6 — пластина; 7 — болт М8х1х25; 8 — хомут; 9 — труба выхлопная; 10 — гайка М52х2; 11 — прокладка гайки.

Рис. 36. Система выпуска газа. 1 — глушитель; 2 — гайка М8х1; 3 — шайба пружинная ф8; 4 — муфта; 5 — втулка; 6 — пластина; 7 — болт М8х1х25; 8 — хомут; 9 — труба выхлопная; 10 — гайка М52х2; 11 — прокладка гайки.

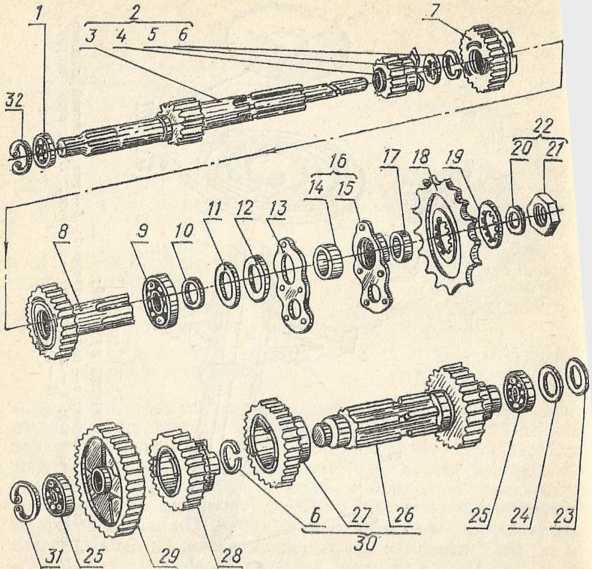

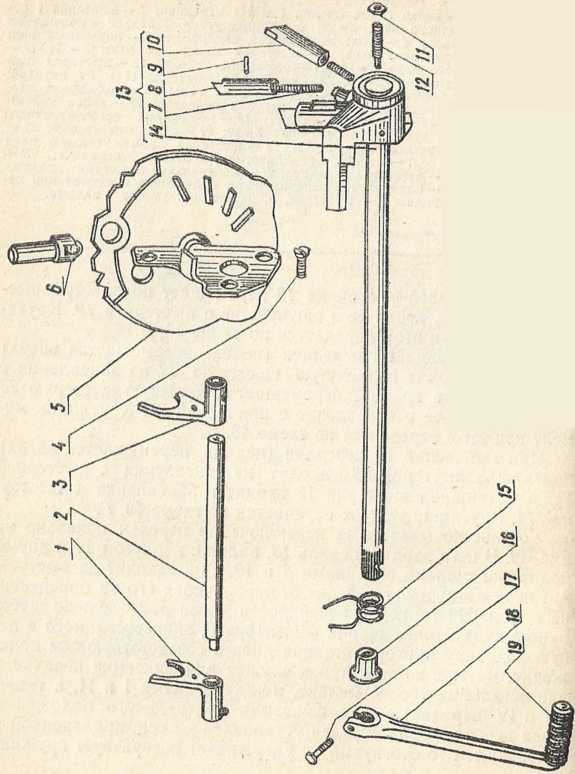

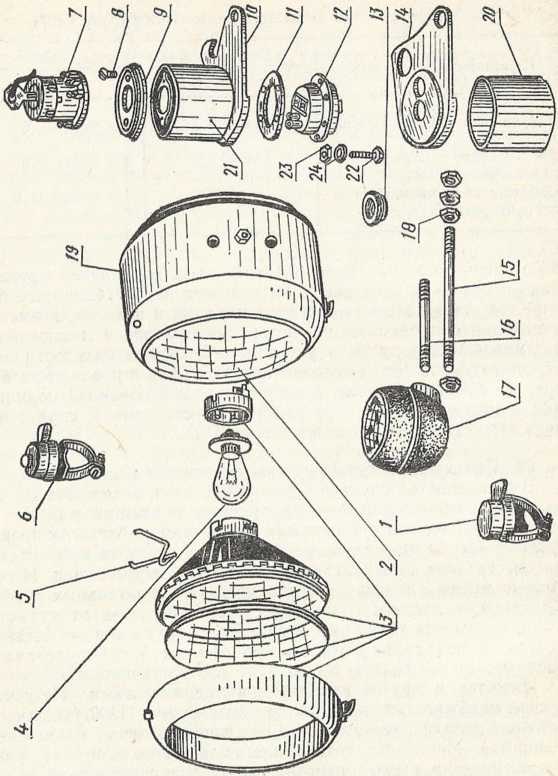

ТРАНСМИССИЯ